Turbolader Aufbau und Bestandteile

In diesem Ratgeber erfahren Sie, wie ein Turbolader aufgebaut ist und welche Besonderheiten es bei der Steuerung, Lagerung und Abdichtung gibt!

Aufbau des Turboladers

Der Turbolader Aufbau hat sich seit seiner Patentierung durch den Schweizer Alfred Büchi im Jahr 1905 kaum verändert.

Die Hauptbestandteile sind ein Verdichter und eine Turbine, welche auf einer gemeinsamen Welle liegen. Weitere Baugruppen dienen der Steuerung, der Lagerung und der Abdichtung.

Verdichter Aufbau und Betriebsverhalten

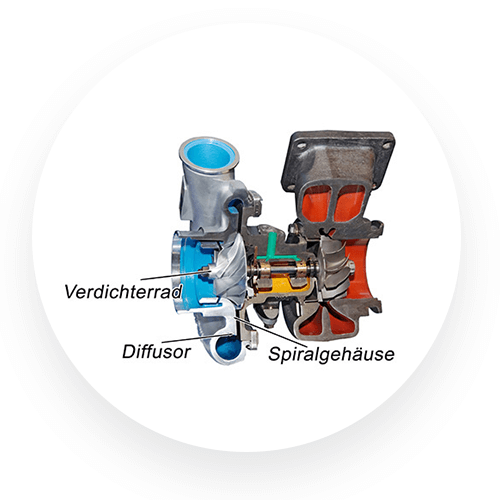

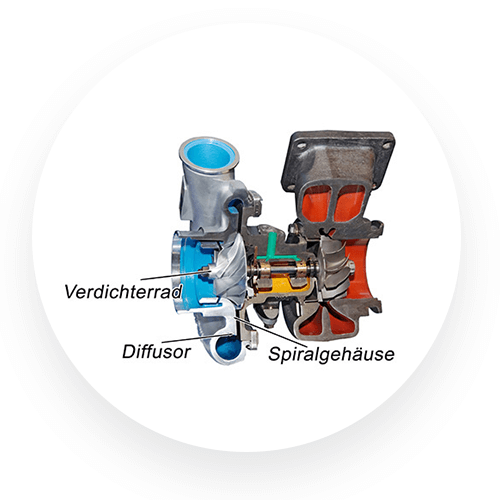

Diese bestehen aus:

- einem Radialverdichterrad,

- einem Spiralgehäuse mit Rückwand und

- einem Diffusor

Durch die Drehung des Verdichterrades wird Frischluft aus der Atmosphäre axial, das heißt, entlang der Achse, angesaugt und auf eine hohe Geschwindigkeit beschleunigt.

Anschließend verlässt sie das Rad radial in Richtung Diffusor, wo sie durch eine Verzögerung der Strömung von kinetischer Energie in Druckenergie umgewandelt wird.

Betriebsverhalten von Radialverdichtern

Das Betriebsverhalten von Radialverdichtern wird regelmäßig über Kennfelder beschrieben, die das Druckverhältnis mithilfe des durchgesetzten Volumen- bzw. Massenstroms darstellen. Der Arbeitsbereich im Kennfeld eines Strömungsverdichters ist einerseits durch die Pumpgrenze und andererseits durch die Stopfgrenze sowie durch die maximal erlaubte Drehzahl des Verdichters begrenzt.

Die Pumpgrenze bezeichnet den Bereich des Kennfeldes, in dem sich die Strömung durch zu kleine Volumenströme und/oder zu hohe Druckverhältnisse von den Verdichterschaufeln löst. Ist diese Grenze erreicht, wird die Luft nicht mehr weitertransportiert. Sie strömt rückwärts durch den Radialverdichter, bis sich erneut ein stabiler Volumenstrom eingestellt hat und ein neuer Druckaufbau erfolgt. Dieser sich rasch wiederholende Vorgang bewirkt ein Pumpgeräusch.

Von der Stopfgrenze ist die Rede, wenn der maximale Volumenstrom erreicht ist. Begrenzt durch den Querschnitt des Verdichtereintritts und das Erreichen der Schallgeschwindigkeit am Radeintritt wird das weitere Anwachsen des Luftdurchsatzes gestoppt.

Die Turbine des Turboladers

Die Turbine als wichtiger Bestandteil des Turbolader Aufbaus besteht aus einem Turbinenrad und dem Turbinengehäuse.

Von den Motorabgasen in Bewegung gesetzt, treibt sie über die gemeinsame Welle das Verdichterrad an.

Im Turbinengehäuse werden die Abgase vom Eintrittspunkt bis zum Turbinenrad aufgestaut (wobei es zwei verschiedene Arten der Aufladung gibt, die beide Vor- und Nachteile mit sich bringen – mehr dazu finden Sie hier: Unterschied Stauaufladung/Stoßaufladung). Hierdurch entsteht ein Druck- und Temperaturgefälle, das im Turbineninneren in kinetische Energie umgesetzt wird, welche das Turbinenrad antreibt.

Bei Turbolader werden folgende zwei Turbinenarten verwendet:

- Radialturbinen und

- Axialturbinen

Während bei Axialturbinen das Turbinenrad axial von den Gasen durchströmt wird, geschieht das Durchströmen bei Radialturbinen zunächst radial von außen nach innen und anschließend axial wieder nach außen. Radialturbinen kommen bis zu einer Motorleistung von rund 1.000 kW zum Einsatz. Daher deckt diese Bauart nahezu alle Anwendungen im Pkw- und Nutzfahrzeugbereich ab.

Betriebsverhalten von Turbolader-Turbinen

Die Turbinenleistung hängt vom zwischen Ein- und Austritt vorliegenden Druckgefälle ab. Sie nimmt zu, wenn sich die Drehzahl des Motors erhöht oder dessen Abgastemperatur steigt. Je kleiner die Turbolader-Turbine ist, desto früher spricht sie an. Damit sinkt die maximale Motorleistung.

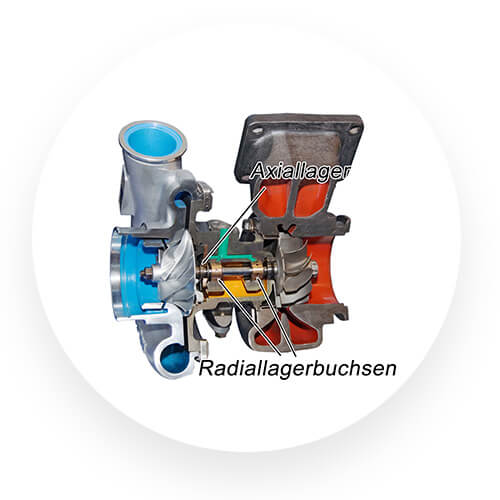

Die Lager des Turboladers

Das Laufzeug von Turboladern arbeitet mit einer Drehzahl von bis zu 300.000 rpm (Umdrehungen pro Minute). Um die Lebensdauer des Turboladers der des Motors anzupassen, haben sich Gleitlager durchgesetzt. Die Gleitlagerung ist derzeit die einzige Möglichkeit, die hohen Anforderungen an die Lebensdauer, die Drehzahl und niedrige Herstellungskosten in vollem Umfang zu erfüllen.

Radiallagerung mit Gleitlagern

Bei der Gleitlagerung läuft die Welle berührungslos und daher verschleißfrei innerhalb einer ölumspülten Gleitlagerbuchse. Hierfür gibt es zwei Varianten:

- die Zweibuchsenlagerung und

- die Einbuchsenlagerung.

Bei der Zweibuchsenlagerung drehen sich innerhalb des Lagergehäuses die Schwimmbuchsen mit etwa der halben Wellendrehzahl. Zwischen den Lagerspalten fließt Öl, das zugleich eine Dämpfungsfunktion übernimmt.

Häufiger ist mittlerweile die Einbuchsenlagerung, bei der sich die Welle innerhalb einer stehenden, von außen mit Öl umspülten Buchse verläuft. Da keine Drehbewegung stattfindet, kann der äußere Spalt zwischen dem Gehäuse des Lagers und der Radiallagerbuchse insbesondere auf die Lagerdämpfung ausrichtet werden. Dies ermöglicht einen geringeren Lagerabstand und damit eine kompaktere Bauweise des Turboladers.

Axiallagerung mit Gleitlagern

Im Gegensatz zur Zweibuchsen- und zur Einbuchsenlagerung nimmt das Axiallager, ein Keilflächen-Gleitlager, die auf das Verdichter- und das Turbinenrad in axialer Richtung wirkenden Kräfte auf. Es ist stehend innerhalb des Lagergehäuses fixiert. Als Anlaufflächen dienen hierbei zwei kleine, fest auf der Welle verspannte Scheiben.

Kugelgelagerte Turbolader

Kugelgelagerte Turbolader konnten sich bislang nicht am Markt durchsetzen. Zwar kommen sie schneller auf Betriebsdrehzahl, eignen sich jedoch nicht für die heutigen hohen Drehzahlen. Ein weiterer Nachteil bei diesem Turbolader Aufbau sind die sehr hohen Herstellungskosten. Vorteile bieten sie hinsichtlich der Belastbarkeit des Lagers in radialer und axialer Richtung, was bei hohen Lastwechselkräften eine Rolle spielt. Anwendung finden sie deshalb insbesondere im Rennsportbereich und bei Tuningfahrzeugen.

Varianten der Turbolader Abdichtung

Bei Turboladern kommen insbesondere folgende Varianten der Dichtung zum Einsatz:

Abdichtung durch Karbonringe

Bei dieser heute nur noch selten verwendeten Bauart geschieht die Abdichtung verdichterseitig über einen im Lagergehäuse befestigten Karbonring. Vorwiegend kommt sie an aufgeladenen Vergasermotoren zur Anwendung, um gegen das im Ansaugbereich bei Leerlauf oder Teillast des Vergasers entstehende Vakuum abzudichten. Größter Nachteil hierbei ist der Reibungsverlust durch den Karbonring.

Abdichtung mit Kolbenringen

Die Turbinenleistung hängt vom zwischen Ein- und Austritt vorliegenden Druckgefälle ab. Sie nimmt zu, wenn sich die Drehzahl des Motors erhöht oder dessen Abgastemperatur steigt. Je kleiner die Turbolader-Turbine ist, desto früher spricht sie an. Damit sinkt die maximale Motorleistung.

Gaspolster-Gleitringdichtung

Bei diesen relativ neuen Varianten der Dichtung erfolgt das Abdichten verdichterseitig durch einen auf einem Gaspolster sitzenden Gleitring, der die Läuferwelle zum Lagergehäuse hin abdichtet. Das führt zu einer Reduzierung der Ölleckage auf der Verdichterseite, sodass kein oder nur wenig Öl in den Ansaugbereich des Motors gerät. Auf diese Weise lässt sich die heute gültige Abgasnorm erreichen.

Turbinenseitige Steuerung des Turboladers

Die Steuerung des Ladedrucks und des Ansprechverhaltens erfolgt im Turbolader immer turbinenseitig. Dabei erfolgt die Regelung entweder:

Steuerung via Bypasventil

Die Steuerung mithilfe eines Bypassventils ist die kostengünstigste Möglichkeit der Ladedruckregelung. Sobald der erforderliche Ladedruck erreicht ist, wird das Ventil über einen Aktuator (Stellmotor, Steuerdose) geöffnet, um den Abgasstrom teilweise an der Turbolader-Turbine vorbeizuleiten. Der Aktuator wird im einfachsten Fall durch das Aufschlagen des Ladedrucks auf eine Membran innerhalb der Steuerdose beeinflusst.

Bei modernen aufgeladenen Motoren kommen elektronische Ladedruckregelungen zum Einsatz. Hier erfolgt die Steuerung des Bypasses über ein Drei-Wege-Ventil in Abhängigkeit von den Motorparametern.

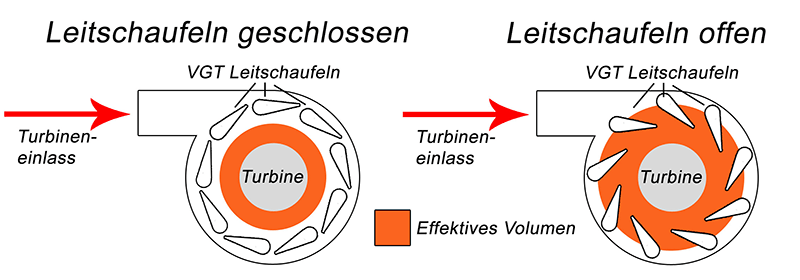

Steuerung via verstellbarer Turbinenergonomie

Variable-Turbinengeometrie-Lader (VGT-Lader) verfügen im Turbinengehäuse über verstellbare Leitschaufeln, mit denen sich der Strömungsquerschnitt der Turbolader-Turbine an die Betriebszustände des Motors anpassen lässt. Dadurch verbessert sich der Gesamtwirkungsgrad des Turboladers und des Motors deutlich.

Bei niedrigen Motordrehzahlen verkleinert sich der Strömungsquerschnitt, sodass das Druckgefälle zwischen Turbinenein- und -austritt ansteigt. Dies führt zu einem Ansteigen des Ladedrucks, der wiederum einen höheren Drehmoment bewirkt. Sind die Motordrehzahlen hoch, vergrößert sich der Querschnitt. Dadurch wird der gewünschte Ladedruck bei einem geringen Turbinendruckverhältnis erreicht und der Verbrauch des Motors sinkt.

Wird das Fahrzeug aus niedrigen Drehzahlen beschleunigt, werden die Leitschaufeln geschlossen, um aus dem Abgas die maximale Energie zu gewinnen. Mit steigender Drehzahl öffnen die Schaufeln, wodurch sich der Strömungsquerschnitt dem jeweiligen Betriebspunkt anpasst.

Weiterführende Informationen zu diesem Thema finden Sie hier im Artikel „Turbolader-Funktion“ im Abschnitt „Ladedruck-Regelungen“